폐플라스틱이 도시유전의 재생유(RGO) 분해설비에 투입돼 세라믹 촉매에 의해 오일미스트로 분해, 1차 중질유로 생산되고 있다.(사진=도시유전)

18일 본격 가동한 웨이브 정읍의 플랜트가 고품질의 석유를 생산하고 있었다. 폐플라스틱을 태우지 않고 300℃ 미만의 저온에서 촉매로 분해해 고품질 재생원료를 생산하는 세계 최초 상용화 공장. 그 출발선에 한국이 섰다. 플랜트 설비를 따라선 공장 한쪽에서는 재생 원료유가 담긴 투명한 용기가 햇빛을 받아 은색으로 빛났다. 플라스틱이 쓰레기를 투입해 촉매 분해를 거쳐 다시 쓸 수 있는 ‘자원’으로 돌아온 순간이었다.

웨이브 정읍은 도시유전이 지난 30여 년간 연구한 독자 기술을 토대로 우리기술과 함께 건설한 공장이다. 이곳의 설비는 연간 6500t 규모의 폐플라스틱과 폐비닐을 처리해 최대 4550t, 약 540만ℓ의 재생원료유를 생산할 수 있다. 국내 최대규모다. 영농 폐비닐부터 종량제 봉투 안에 섞여 들어온 비닐까지 사전에 선별되지 않은 혼합 폐기물을 그대로 투입할 수 있다는 점은 세계에서도 유례를 찾아보기 힘든 기술이다.

가장 큰 특징은 ‘비연소’다. 고온 열분해 방식에선 필연적으로 발생하던 유해물질 다이옥신과 퓨란이 여기선 만들어지지 않는다. 전기에너지와 세라믹 촉매의 파동에너지로 고분자 사슬을 끊어내는 방식을 채택해서다.

폐기물이 이 설비 안에서 원료로 돌아가면 탄소는 대기 중으로 빠져나오지 않고 산업 내부에서 순환된다. 국제 탄소시장 기준이 요구하는 탄소 순환 루프에 부합한다는 의미다.

(사진=도시유전)

생산된 재생원료는 국내 정유화학 공정에 투입될 수 있고 유럽연합(EU)을 비롯한 해외시장으로도 수출할 수 있다. 베트남 남안그룹과는 연간 최대 150억원 규모 수출계약을 체결한 상태다.

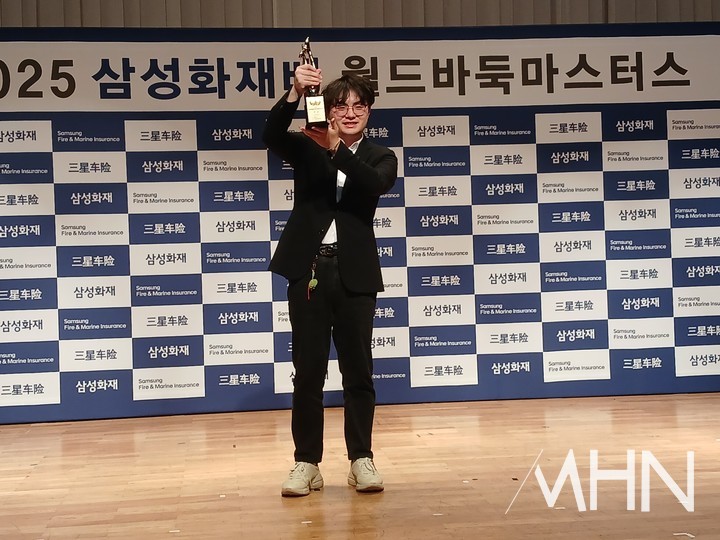

정영훈 도시유전 대표는 “대한민국이 기후환경 기술의 수입국에서 기술 수출국으로 전환하는 역사적 시점”이라며 “이번 기술은 단일 기업의 성과가 아니라 한국이 세계 자원순환경제를 향해 내딛는 첫 발자국”이라고 강조했다. 이어 “정읍에서 시작한 탄소중립 산업이 곧 세계 여러 도시로 퍼져나갈 것”이라고 강조했다.

해외 파트너들의 표정도 기대감으로 가득했다. 사우디 PEDCO의 압둘모센 알자밀 대표는 “도시유전의 RGO 기술은 현실이며 반드시 중동국가와 지역 내 도입이 필요한 친환경 기술”이라며 “지속적인 투자도 협의해 나갈 계획”이라고 했다. 행사장 한켠에선 영국 사비엔, 세계 무역상사 트라피규라 등이 도시유전과 협력 문서에 서명하는 장면이 이어졌다. 한국 기술을 구매하기 위해 세계 유수의 기업들이 정읍까지 찾아왔다.

폐플라스틱은 전 세계가 풀어야 할 숙제다. 2024년 전 세계 폐플라스틱 발생량은 2억 2000만t으로 추정된다. 한국도 2022년 기준 약 1260만t 수준의 폐플라스틱이 발생하고 있다.

우리 한국 정부가 2030년까지 폐플라스틱 50% 감량과 재활용률 70%를 목표로 내건 이유다. 정 대표는 “연간 약 1만 7550t 규모 탄소배출권 확보 효과가 기대된다”며 “한국이 녹색기술 패러다임을 이끌어갈 것”이라고 강조했다.

정영훈 도시유전 대표가 18일 전북 정읍 ‘웨이브정읍’ 준공식에서 도시유전의 재생유(RGO) 기술을 소개하고 있다.(사진=김영환 기자)